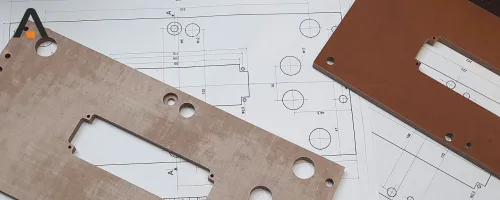

Frezowanie CNC

Frezowanie CNC to nowoczesna technologia obróbki skrawaniem, która umożliwia precyzyjne modelowanie powierzchni i tworzenie skomplikowanych kształtów za pomocą komputerowo sterowanych maszyn. Wykorzystanie tej technologii pozwala na maksymalną dokładność i powtarzalność, co jest szczególnie ważne w produkcji elementów o złożonej geometrii i wysokich wymaganiach jakościowych. Proces ten opiera się na sterowaniu komputerowym (CNC), które pozwala na automatyzację i pełną kontrolę nad każdym etapem obróbki, od przygotowania projektu aż po finalny produkt.

Warianty

Opis

Jak działa frezowanie CNC?

Frezowanie CNC polega na obrotowym ruchu narzędzia skrawającego, które usuwa warstwy materiału w celu uzyskania pożądanego kształtu. Narzędzie – frez – jest precyzyjnie kontrolowane przez komputer, co zapewnia dokładność nawet przy najbardziej skomplikowanych operacjach. Kluczowym elementem procesu jest prawidłowe unieruchomienie materiału, który jest mocowany za pomocą specjalnych imadeł, co zapobiega jego przesunięciu i gwarantuje precyzję obróbki.

Zastosowanie frezowania CNC

Technologia frezowania precyzyjnego CNC znajduje zastosowanie w wielu gałęziach przemysłu, od produkcji elementów konstrukcyjnych, przez formy wtryskowe, po precyzyjne detale do elektroniki. Dzięki możliwościom frezowania CNC tworzyw sztucznych, aluminium czy sklejki możliwe jest także tworzenie nietypowych kształtów, grawerowanie oraz wycinanie w różnych materiałach.

Czego należy unikać podczas obróbki CNC?

Podczas obróbki CNC kluczową rolę odgrywa monitorowanie temperatury, która może się podnieść w wyniku tarcia. Zbyt wysoka temperatura może prowadzić do uszkodzenia narzędzi lub materiału, dlatego ważne jest odpowiednie chłodzenie podczas procesu. Dodatkowo należy dbać o systematyczne usuwanie wiórów, które mogą gromadzić się wokół narzędzia i wpływać na dokładność obróbki.

Usługi frezowania CNC to rozwiązanie idealne dla tych, którzy oczekują nie tylko precyzji i powtarzalności, ale także elastyczności w projektowaniu oraz optymalizacji procesu produkcji.

Usługi frezowania CNC tworzyw sztucznych i innych materiałów

Oferujemy zaawansowane usługi frezowania CNC, które pozwalają na precyzyjną obróbkę różnorodnych materiałów, takich jak metale czy tworzywa sztuczne. Dzięki zastosowaniu nowoczesnych maszyn CNC oraz doświadczeniu zespołu, realizujemy nawet najbardziej wymagające projekty, zapewniając wysoką dokładność i jakość wykonania.

Frezowanie CNC w Audioplex to idealne rozwiązanie dla klientów poszukujących komponentów o skomplikowanych kształtach i precyzyjnych wymiarach. Nasza firma obsługuje zarówno krótkie serie produkcyjne, jak i duże zamówienia, dostosowując się do indywidualnych potrzeb klienta.

Nasz park maszynowy

ploter frezujący CNC o powierzchni stołu 2100 x 4100 mm

ploter frezujący CNC o powierzchni stołu 2200 x 4200 mm - NOWOŚĆ

ploter frezujący CNC o powierzchni stołu 1500 x 2000 mm

laser CO2 o powierzchni stołu 1600 x 1000 mm x 4 szt

giętarka termiczna o długość 1000 mm

giętarka termiczna automatyczna o długość 1800 mm

mechaniczne polerowanie krawędzi

termiczne polerowanie akrylu - NOWOŚĆ

satynowanie powierzchni tworzyw np. Płyta Plexi itp. NOWOŚĆ

Proces frezowania CNC

Jakie materiały możemy poddać frezowaniu precyzyjnemu CNC?

-

ABS

-

Poliwęglan (PC)

-

Polipropylen (PP)

-

Polietylen (PE)

-

Teflon (PTFE)

-

POM (poliacetal)

-

PVC (polichlorek winylu)

-

PMMA (pleksi)

-

Nylon

-

HDPE (polietylen wysokiej gęstości)

-

Sklejka

-

Delrin

-

Mosiądz

-

Aluminium

-

Stal nierdzewna

-

Miedź

-

Brąz

-

Kompozyty węglowe

-

Guma techniczna

-

MDF

-

I wiele, wiele więcej :)

Zalety frezowania CNC

-

Wysoka precyzja

Frezowanie CNC gwarantuje wyjątkową dokładność, co pozwala na odwzorowanie detali nawet w skomplikowanych konstrukcjach. Dzięki kontroli komputerowej każdy element może być wykonany z dokładnością do ułamka milimetra.

-

Powtarzalność

Dzięki automatyzacji i cyfrowemu zapisowi parametrów, maszyna jest w stanie wielokrotnie wytwarzać identyczne elementy. To kluczowa zaleta przy produkcji seryjnej, gdzie istotne są zarówno jakość, jak i spójność poszczególnych produktów.

-

Wszechstronność materiałowa

Frezowanie CNC znajduje zastosowanie w obróbce różnych materiałów, takich jak tworzywa sztuczne, metale, drewno czy kompozyty. Pozwala to na szerokie zastosowanie w różnych branżach – od przemysłu motoryzacyjnego, przez architekturę, po produkcję reklam i detali dekoracyjnych.

-

Optymalizacja czasu i kosztów

Procesy sterowane komputerowo pozwalają na szybszą realizację projektów oraz minimalizację ryzyka błędów. Automatyzacja pracy skraca czas realizacji i zmniejsza koszty związane z ręczną obróbką materiałów.

Rodzaje frezów

- Frezy grawerskie – specjalnie przeznaczone do precyzyjnego grawerowania na powierzchniach tworzyw.

- Frezy diamentowe – oferują większą wytrzymałość i są stosowane do podobnych zadań co frezy spiralne.

- Frezy do zamków – używane do precyzyjnego frezowania zamków i wpustów.

- Frezy oscylacyjne – do skomplikowanych kształtów i obróbki w trudnych miejscach.

- Frezy spiralne wykańczające – zapewniają idealnie gładką powierzchnię po obróbce.

- Frezy spiralne zgrubno-wykańczające – do szybkiej obróbki zgrubnej i wykańczania w jednym etapie.

- Frezy spiralne na płytkie otwory – specjalnie przystosowane do frezowania płytkich otworów.

- Frezy spiralne zgrubne – do szybkiego i efektywnego usuwania większych ilości materiału.

- Frez V-rowkujący – do tworzenia rowków w kształcie litery „V”.

- Frez kulisty spiralny – idealny do obróbki powierzchni zakrzywionych i elementów 3D.

- Frezy osiowe – do frezowania osiowego i wykańczania detali.

- Frez walcowy – do obróbki powierzchni płaskich.

- Frez czołowy – używany do frezowania dużych powierzchni i rowków.

- Frez tarczowy – idealny do przecinania i rowkowania.

- Frez palcowy – do precyzyjnej obróbki krawędzi i detali.

- Frez kątowy – stosowany do tworzenia skosów i powierzchni pod kątem.

- Frez kształtowy – umożliwia formowanie skomplikowanych profili.

- Frez kulisty – używany do obróbki powierzchni zakrzywionych i 3D.

- Frez trzpieniowy – stosowany do wiercenia i frezowania głębokich rowków.

- Frez rowkowy – idealny do frezowania rowków w różnych materiałach.

- Frez stożkowy – do tworzenia powierzchni stożkowych i fazowania krawędzi.

- Frezy do płaszczyzn – skrawają płaskie warstwy materiału.

- Frezy spiralne – wszechstronne, idealne do frezowania otworów i wykańczania tworzyw.

Dzięki różnorodności dostępnych frezów możemy dostosować narzędzia do specyficznych wymagań każdej pracy, co pozwala na osiągnięcie optymalnych efektów w obróbce materiałów.

Galeria zdjęć

Produkty pokrewne

Podobne produkty

zapytaj o produkt

Złożenie zapytania jest niezobowiązujące. Twoje zgłoszenie trafi do naszego zespołu, który je przeanalizuje i wkrótce się z Tobą skontaktuje.